Härter als Knochen und weicher als Haut

Ein neuartiges Verbundmaterial schützt elektronische Bauteile auf beweglichen Oberflächen zuverlässig vor Zugspannung. Seine entscheidenden Eigenschaften haben ETH-Materialwissenschaftler der Natur abgeschaut.

Um bewegliche Sehnen mit starren Knochen sicher und beständig zu verbinden, musste sich die Natur etwas einfallen lassen: Sie löst das Problem, indem sie die geschmeidigen Bestandteile der Sehnen und die festen Bauteile der Knochen fliessend ineinander übergehen lässt. Dieser nahtlose Übergang von weich zu hart ist wesentlich strapazierfähiger, als wenn die beiden Materialien übergangslos zusammengefügt wären.

Inspiriert von solchen Beispielen aus der Natur, entwickelten André Studart, Professor für Komplexe Materialien am Departement Materialwissenschaft der ETH Zürich, und Wissenschaftler seiner Gruppe einen besonderen Verbundstoff auf der Basis von Polyurethan. «Unser neues Material ist auf der einen Seite weicher als Haut und auf der anderen Seite härter als Knochen. Dazwischen gehen diese Eigenschaften fliessend ineinander über», erklärt Studart. Der Härtegradient zwischen der weichsten und der härtesten Schicht überbrückt allerdings einen 100‘000fachen Härteunterschied. «Härteunterschiede in diesem Umfang innerhalb von Verbundmaterialien gab es bisher nicht», betont Studart. Auch in der Natur kommen solche extremen Härteunterschiede nur ganz selten vor. Zum Vergleich: Sehnen und Knochen unterscheiden sich lediglich um das Hundertfache.

Flexible Elektronik auf Inseln

In ihrer neuesten Veröffentlichung in der Fachzeitschrift Nature Communications stellen die ETH-Forscher neben ihrer Erfindung auch gleich eine vielversprechende Anwendung vor: den Schutz von Elektronikbauteilen auf flexiblen Oberflächen. Die Forscher konnten zeigen, dass ihr Verbundmaterial diese effektiv vor Zerstörung und Ablösung von einer Oberfläche schützen kann. Ihr Trick: Sie setzten die Elektronikteile auf Schutzinseln aus dem neuen Material.

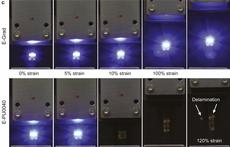

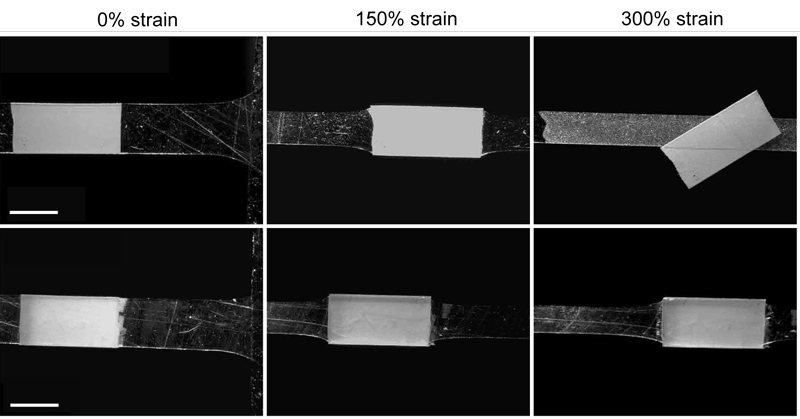

Die Forscher verbanden die weiche und dehnbare Seite der Inseln mit einer flexiblen Unterlage, die ebenfalls aus Polyurethan bestand. Oben auf die härteste Schicht der Insel setzten sie ein LED-Lämpchen. Dieses bezog seinen Strom über Goldschichten, die auf der harten Schicht aufgebracht waren. In Belastungstests dehnten die Wissenschaftler die flexible Polyurethan-Unterlage um mehr als 350 Prozent. Und siehe da: «Die aufgesetzten Elektronikbauteile waren keinerlei Spannungen ausgesetzt und blieben unbeschädigt», freut sich Studart. Die Schutzinseln blieben trotz stärkster Dehnung auf der Unterlage haften und lösten sich lediglich an den Ecken leicht davon ab. Oft riss die Unterlage an anderer Stelle, bevor den Inseln überhaupt etwas anzumerken war. Die Lämpchen allerdings leuchteten dank den intakten Gold-Kontakten weiter.

«Die Inseltechnik ist nicht neu», erklärt Studart. Andere Forscher verwendeten für ähnliche Anwendungen allerdings bisher Silikon-Inseln. Doch diese vermögen Elektronikbauteile offenbar nicht effektiv vor Überdehnung zu schützen. «Die auf den Silikon-Inseln angebrachten Elektronikkomponenten brechen auseinander», erklärt Studart. Und das schon bei einer Dehnung des Trägermaterials von rund 13 Prozent.

Gradient macht den Unterschied

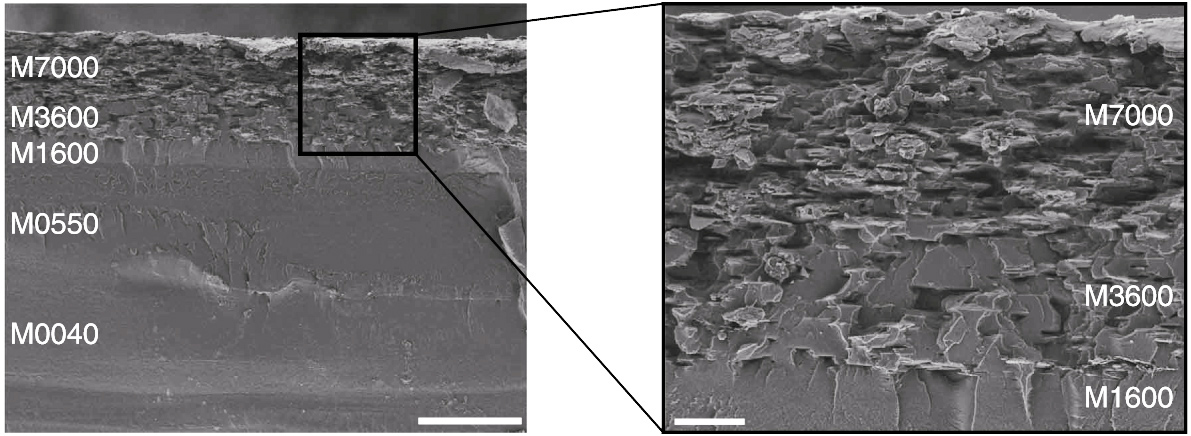

Um die grossen Härteunterschiede und die fliessenden Übergänge des Materials zu erzeugen, gossen die Forscher zunächst seine einzelnen Schichten. Als Ausgangsmaterial diente ein sehr weiches Polyurethan. Diesem fügten die Forscher für immer härtere Schichten sukzessive mehr kristallines, also härteres Polyurethan zu. Um weitere Schichten noch härter zu machen, mischten die Forscher zunächst zusätzlich Laponit-Nanopartikel und anschliessend Aluminium-Mikropartikel zum Polyurethangemisch. Die härteste Schicht bestand aus reinem Aluminiumoxid.

Die einzelnen Schichten verbanden die Wissenschaftler durch «Solvent Welding». Bei diesem Verfahren werden die Oberflächen der einzelnen Schichten mit einem Lösungsmittel bestrichen, wodurch sie leicht aufquellen. Die so vorbehandelten Schichten werden aneinander gefügt. Im Fall des neuen Materials in der Reihenfolge ihrer Härte. Die aufgelockerten Polyurethanstrukturen der beiden Oberflächen verflechten sich miteinander. So entsteht ein nahtloses Kombi-Material mit extremem Härtegradienten.

Vielversprechende Anwendungsmöglichkeiten

Studarts Gruppe möchte die Technik in Zukunft weiterentwickeln. «Polyurethan eignet sich für die Herstellung solcher Härtegradienten speziell gut, da sich die Nanopartikel mit den Polyurethankristallen so verbinden, dass das Material zwar härter wird, aber trotzdem elastisch bleibt» erklärt Studart. «Aber grundsätzlich ist die Methode auf verschiedenste Materialien anwendbar.»

Dadurch ergeben sich Anwendungsmöglichkeiten im Bereich von medizinischen Implantaten, wie zum Beispiel Zahnersatz. Auch in der Automobil- und Luftfahrtindustrie, wo bestimmte Teile mit sehr unterschiedlichen Materialeigenschaften, etwa Metall und faserverstärkte Verbundmaterialien wie Fiberglas, dauerhaft miteinander verbunden werden müssen, sieht Studart Einsatzmöglichkeiten. Neben der Anwendung als Trägermaterial für flexible Elektronik, die auch in Kleidung eingearbeitet oder zur Überwachung am Körper getragenen werden könnte, kommt das neue Material auch als Untergrund für flexible Solarzellen infrage. «Sogar als Trägermaterial für rollbare Bildschirme wäre das neue Material denkbar», sagt Studart.

Literaturhinweis

Libanori R, Erb RM, Reiser A, Le Ferrand H, Süess MJ, Spolenak R & Studart AR. 2012. Stretchable heterogeneous composites with extreme mechanical gradients. Nature Communications, Published online 11th December 2012. DOI: 10.1038/ncomms2281

LESERKOMMENTARE