3-D-Technik für besseres Hören

Mit Sonova greift einer der weltweit grössten Hörgeräteproduzenten auf ETH-Knowhow zurück: Phonak, die Schweizer Tochtergesellschaft der Sonova, und die Informatikprofessorin Olga Sorkine spannen bei der Herstellung von passgenauen Hörgeräten zusammen.

Die Welt ist ein lärmiger Ort geworden, und immer mehr Leute

sind auf Hörhilfen angewiesen. Einer der bekanntesten Hersteller von Hörgeräten

ist die Firma Phonak in Stäfa. Sie vertreibt Hörgeräte, die zusätzlich zur

Anpassung an den Hörverlust für jedes Ohr individuell hergestellt werden.

Haargenau passen müssen dabei nicht nur Im-Ohr-Hörgeräte, bei welchen alle Gerätekomponenten in einer Schale im Gehörgang untergebracht werden, sondern auch Ohrpassstücke für Hinter-dem-Ohr-Geräte. Bei diesen werden zwar Standardgehäuse hinter dem Ohr platziert, zur Schallübertragung ins Ohr braucht es aber oft individuell geformte Ohrpassstücke. Weil jeder Gehörgang verschieden ist, wurden sowohl Schalen wie Ohrpassstücke ursprünglich von Hand gemacht. Dies war die Arbeit von erfahrenen Modellierern. Der Prozess war teuer und dauerte lange, jedes Stück war ein kaum reproduzierbares Unikat. «Es war mehr Kunst als Wissenschaft», sagt Martin Roth, Senior Manager bei Phonak.

Modellierung am Computer

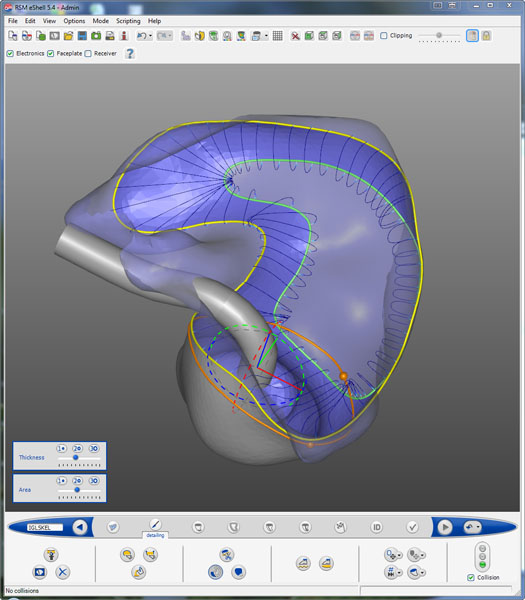

Schon 1999 begann Phonak, die Produktion der Im-Ohr-Teile zu digitalisieren: Die beiden ETH-Absolventen Martin Roth und Christoph Widmer führten Rapid Shell Modeling (RSM) ein, um computergestützt Schalen für Im-Ohr-Hörgeräte zu produzieren. Ab 2002 modellierte Phonak die Schalen zunehmend am Bildschirm, was zu Beginn ebenfalls viel Zeit beanspruchte. «Für die Herstellung eines ersten Im-Ohr-Gehäuseprototypen benötigten wir mit damals verfügbarer Standard-CAD- und Geometric-Modeling-Software rund zwei Tage », sagt Widmer, «die Modellierung mit den ersten Versionen von RSM war schon deutlich schneller, brauchte aber immer noch rund 15 Minuten - obwohl nur einzelne Schritte des Fertigungsprozesses digital erfolgten.»

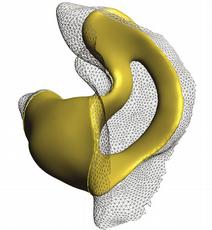

In den folgenden Jahren verbesserten und verfeinerten die beiden Ingenieure mit ihrem Team die Technik, die für die interaktive Bearbeitung am Bildschirm nötig war, laufend. Dabei setzten sie von Anfang an auf die dreidimensionale Repräsentation der gescannten Ohrabdrücke und modellierten Schalen mit Dreiecksgittern, im Gegensatz zur im CAD-üblichen Darstellung durch Freiformflächen. Einerseits lassen sich gescannte Ohrabdrücke viel leichter in Dreiecksgitter überführen. Andererseits sind sie nicht nur flexibler, sondern auch näher an der Repräsentation, die für die spätere Herstellung mit dreidimensionalen Druckverfahren benötigt wird.

Zusammenarbeit mit «Herrin der 3-D-Monster»

Die Modellierung mit Dreiecksgittern bringt allerdings auch Herausforderungen mit sich: Insbesondere war es lange nicht möglich, ein solches Objekt in Echtzeit interaktiv zu verändern – und genau dies ist die Spezialität der ETH-Informatikprofessorin Olga Sorkine, die dies in den letzten Jahren intensiv erforscht hat.

Aus Medienberichten haben Roth und Widmer von Sorkines Berufung an die ETH erfahren. Die 31-jährige ist weltweit führend im Bereich der geometrischen Modellierung sowie der dreiecksbasierten Darstellung und Animation von komplexen dreidimensionalen Objekten. Sorkine hatte genau das, was die beiden Phonak-Entwickler gesucht haben: eine Technik, mit der sich die Dreiecksgitter, also auch die Ohrschalen und Gehäuse, in Echtzeit verändern lassen. Roth kontaktierte die ETH-Professorin, die bereitwillig und mit wachsender Begeisterung auf die Zusammenarbeit mit dem Hörgerätehersteller eintrat.

«Für mich stellt dieses Projekt ein gutes Beispiel für die vielseitige Bedeutung und Anwendbarkeit unserer Forschung im Bereich Computergrafik dar», sagt Sorkine. Oftmals werde dreidimensionale Computergrafik allein mit Anwendungen in Animationsfilmen oder Computerspielen in Zusammenhang gebracht. «Eine Zeitung bezeichnete mich einmal als Herrin der 3-D-Monster», schmunzelt sie. Mit diesem Hörgeräte-Projekt könne sie aufzeigen, dass Computergrafik auch in anderen Industrien nützliche Anwendungen findet.

Wie Phonak ETH-Technologien nutzen kann

Die Zusammenarbeit, in deren Rahmen ein Masterstudent von Olga Sorkine während eines Praktikums drei Monate bei Phonak gearbeitet hat, begann Anfang März 2012. Am Projekt beteiligt ist auch Sorkines Post-Doc Daniele Panozzo, der den Studenten zusammen mit Roth betreute. Vorgesehen ist nun, dass das Projekt während weiterer Praktika oder einer Masterarbeit, allenfalls sogar im Rahmen eines Doktorats, weitergeführt wird.

Roth und Widmer sind denn auch begeistert von den

Möglichkeiten, die sich mit der von der ETH-Informatikerin geschaffenen Technik

eröffnen. Endlich ist es möglich, Im-Ohr-Hörgeräteschalen und Ohrpassstücke in

Echtzeit am Computer zu verändern. Mit der neuen Technologie wird es auch immer

leichter, die hohen Qualitätsstandards, die für Phonak-Hörgeräte gelten, in allen

Produktionsstandorten der Firma zu sichern – weltweit. «Bei der früheren,

manuellen Herstellung hat es vor allem an den Fähigkeiten und der Erfahrung von

Modellierern gelegen, ob die Hörgeräte gut gepasst haben», sagt Christoph

Widmer.

Mit der computergestützten Fertigung der Geräte konnte Phonak die Qualität zunehmend standardisieren und sei weniger abhängig von Geschick und Erfahrung der Modellierer. Die neue Software hilft nun, den Prozessschritt der Modellierung weiter zu vereinfachen und zu beschleunigen. Ist das Gerät auf dem Bildschirm fertig, wird es auf einem speziellen 3-D-Printer ausgedruckt, der das Modell Schicht für Schicht aufbaut.

Wettbewerbsvorteil für Sonova

Für die beiden Phonak-Mitarbeiter ist die Zusammenarbeit schon jetzt ein Erfolg. «Mit der neuen Software, die bei uns weiterentwickelt wird, verbessern wir einen der wichtigsten Schritte des Fertigungsprozesses massgearbeiteter Produkte», sagt Martin Roth. Die Kontrolle über die gesamte digitale Produktionskette – von der Bestellung des Geräts bis hin zum Ohr des Patienten – sei zwar eine grosse Investition, biete aber direkten Kundennutzen und dadurch der Sonova gegenüber anderen Hörgeräteherstellern auch einen klaren Wettbewerbsvorteil.

LESERKOMMENTARE